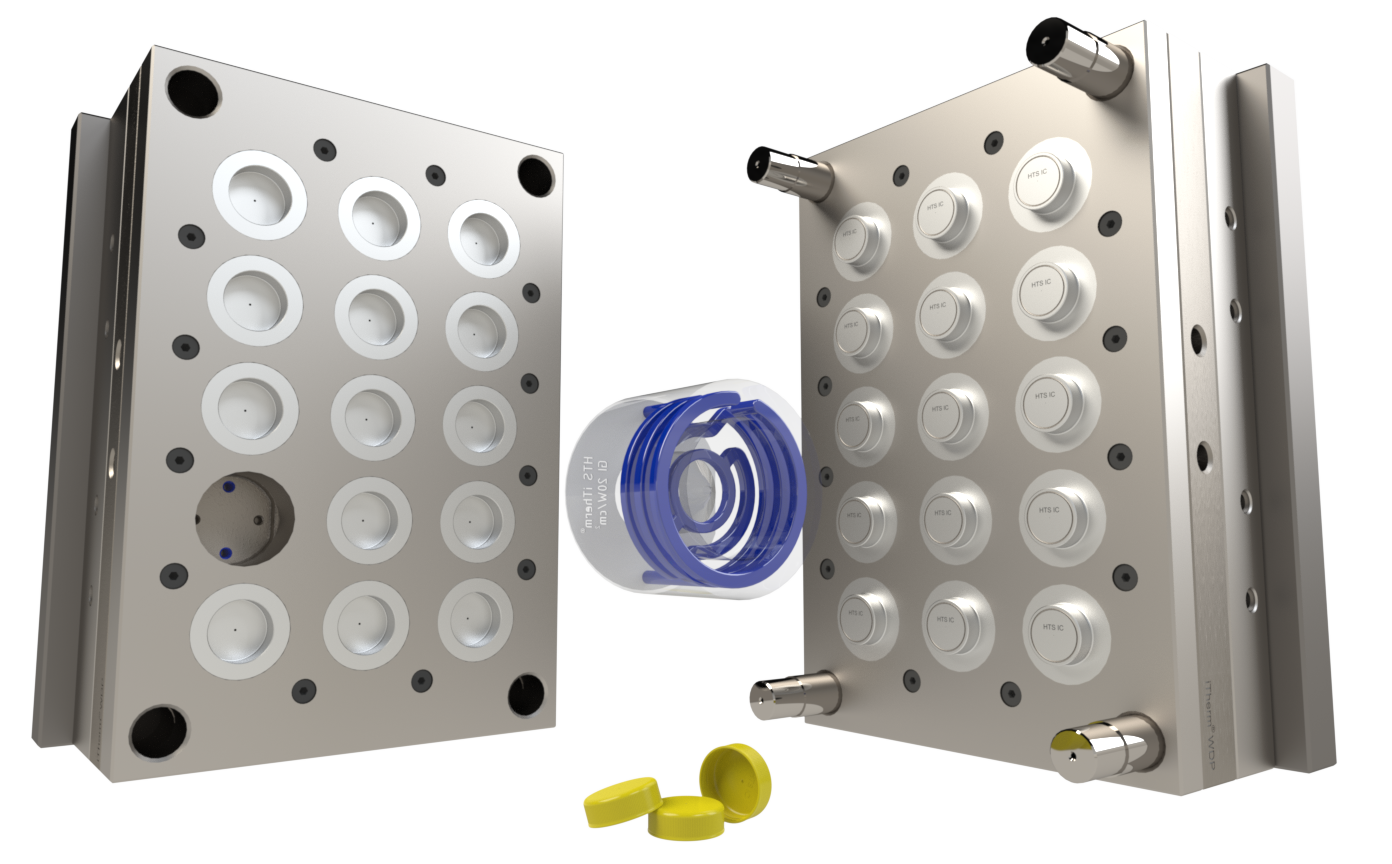

ESPECIALISTAS EN MOLDEO POR INYECCIÓN DE PLÁSTICO

- Su experto en moldeo por inyección de plástico desde 2002

- Más de 200 máquinas de moldeo por inyección de 25 a 850 toneladas

- Operaciones secundarias y ensamblaje de alta calidad

Materiales Plásticos Disponibles

Formlabs Clear Resin

ABS (acrilonitrilo butadieno estireno)

El ABS (acrilonitrilo butadieno estireno) se compone de copolímeros de acrilonitrilo A, butadieno B y estireno S. Cada monómero tiene su propio conjunto de propiedades. ABS es un tipo de plástico amorfo. Se define por su resistencia a bajas temperaturas, resistencia al impacto, cualidades de apariencia, baja fluencia, buena estabilidad de tamaño y facilidad de procesamiento. Además, la dureza de la superficie es grande, y la resistencia química es excelente. Los plásticos de ingeniería ABS ofrecen una amplia gama de usos porque las proporciones de los tres componentes anteriores se pueden modificar para variar las cualidades del ABS. El ABS sintetizado se puede dividir en cuatro categorías: tipo de impacto medio, tipo de alto impacto, tipo de impacto ultra alto y tipo resistente al calor

El plástico ABS tiene una temperatura de moldeo más alta, por lo que la temperatura del molde debe fijarse en 30-70°C. La temperatura de molde-mitad fija es aproximadamente 5°C más alta que la temperatura de molde-mitad móvil cuando se fabrican piezas grandes. La calidad del aspecto del producto se ve afectada por la temperatura del molde, una temperatura más baja resultará en una apariencia de peor calidad.

El adhesivo de fusión debe procesarse a una temperatura de 190-235°C. El ABS tiene una viscosidad de fusión media y debe generarse a una presión de inyección alta (500-1000 bar). La inyección de plástico ABS produce resultados superiores a velocidades medias y altas.

El plástico ABS es altamente higroscópico y sensible a la humedad, por lo que debe secarse durante al menos 2 horas a 90°C antes del moldeo. Los niveles de humedad deben mantenerse por debajo del 0,03 por ciento.

PA (Nylon-Poliamida)

El nylon es una poliamida con varias variantes, las más populares de las cuales son PA6 y PA66, seguidas de PA11, PA12, PA610, PA612, PA46, etc. El nylon tiene una buena resistencia mecánica, un bajo coeficiente de fricción y autolubricación, también tiene resistencia al aceite, así como, a los ácidos débiles, los álcalis y resistencia general a los solventes. Además de poseer buen aislamiento eléctrico. No es tóxico e inodoro . Tiene una alta tasa de absorción de agua, pero el refuerzo de fibra puede reducir la absorción de agua de la resina y permitirle trabajar en ambientes de alta temperatura y alta humedad.

El nylon es un plástico cristalino con un alto punto de fusión, un estrecho rango de temperatura de fusión y baja resistencia al calor. La absorción de humedad en el proceso de moldeo resulta en una gran disminución de la viscosidad, y cuando se mezcla con productos de burbujas en la superficie del alambre de plata, la resistencia mecánica de los productos se reduce, por lo tanto, el material debe secarse antes del tratamiento, se puede secar a 80-110°C durante 6 horas. Sin embargo, el plástico PA que se seca a temperaturas superiores a 90°C es propenso a la decoloración.

PA tiene buena fluidez, por lo tanto, se puede calentar y usar con una boquilla de cierre automático. Simultáneamente, debido a la rápida tasa de condensación de la solución, se debe evitar la escasez de productos causada por la obstrucción de los materiales de las boquillas, corredores y puertas. El valor del borde de desbordamiento del molde es 0.03. La viscosidad de la masa fundida es sensible a los cambios en la temperatura y la fuerza de corte, pero es más susceptible a la temperatura. Al procesar PA debemos comenzar por bajar la temperatura del barril para reducir su viscosidad de fusión. Tiene un amplio rango de encogimiento de formación, excelente dirección, y es susceptible a la contracción, deformación y otros efectos.

PC (policarbonato)

El policarbonato es un tipo de plástico de ingeniería que se utiliza ampliamente y pertenece a la categoría de plásticos no cristalinos. Tiene una gran resistencia al impacto, alta fuerza tensil, excelente resistencia a la flexión, baja contracción, baja fluencia térmica, alta precisión dimensional, buena resistencia al calor y resistencia a bajas temperaturas, entre otras buenas propiedades mecánicas.Además de esto, el policarbonato tiene ventajas como alta transmitancia, alto índice de refracción, alta resistencia al impacto y estabilidad dimensional. Los lentes de proyector cinematográfico, lentes de fotocopiadora, lentes infrarrojos de proyector de enfoque automático y lentes de impresora de haz láser son todas aplicaciones de lentes ópticas hechas de ácido policarbónico de grado óptico, así como, cámaras, microscopios, telescopios, prismas, espejos, dispositivos de prueba ópticos y electrodomésticos.

Funciona en temperaturas que van desde -60 a 120 grados Celsius. La baja resistencia a la fatiga, la baja resistencia al disolvente y la baja resistencia al desgaste, así como su propensión a la fragilidad son algunas de las limitaciones del material. El policarbonato debe secarse a una temperatura de 120 grados centígrados durante al menos 4 horas. La temperatura del molde es normalmente entre 80 y 120 grados Celsius. La temperatura de inyección es entre 280 y 320 grados Celsius. En la producción, se debe usar una velocidad de inyección lenta y una alta presión de moldeo por inyección. Cuando la temperatura del molde es baja, la contracción y el alargamiento son mínimos, la resistencia al impacto es pobre, y la flexión, la compresión y la fuerza tensil son todas bajas. Cuando la temperatura del molde supera los 120 grados Celsius, las piezas de plástico se enfrían lentamente.

PC/ABS

Está hecho de una síntesis de PC y ABS. PC es policarbonato, y ABS es el copolímero de acrilonitrilo (A), butadieno (B), y fenilefrina (S). PC/ABS combina los beneficios de PC y ABS en un solo paquete. Por ejemplo, el ABS es simple de producir, mientras que el PC tiene grandes cualidades mecánicas y estabilidad térmica. Por un lado, puede mejorar la resistencia al calor del ABS, así como su resistencia al impacto y su fuerza tensil; por otro lado, puede reducir el costo del policarbonato y su viscosidad de fusión, mejorar su procesabilidad y minimizar la susceptibilidad de la tensión interna y la resistencia al impacto al espesor del producto. Del mismo modo, la estabilidad térmica de los materiales de PC/ ABS se ve afectada por el coeficiente en el que se fabrican.

Además de esto, el PC/ABS tiene excelentes propiedades de flujo. Tiene una contracción de alrededor del 0,5 por ciento. Antes de procesar, el PC/ABS debe secarse. las condiciones de secado deben ser de 90mm 110°C durante 2 horas y la humedad debe ser inferior al 0,04 por ciento; la temperatura de fusión debe ser de alrededor de 230m 300°C; la temperatura del molde debe ser alrededor de 50m 100°C; la presión de inyección depende de las piezas de plástico, y es preferible que sea lo más alta posible.

Por otro lado, algunas de las aplicaciones de este material incluyen: computadoras, fotocopiadoras y componentes electrónicos y eléctricos, así como piezas de decoración de automóviles, carcasas de lámparas y carcasas eléctricas resistentes al calor. Retardante de llama, reforzado con fibra de vidrio, galvanoplastia, resistencia a los rayos UV y otras innovadoras variaciones de aleación de PC/ ABS están disponibles.

PE (Polietileno)

El polietileno es una resina termoplástica que se fabrica polimerizando etileno, que viene en una variedad de formas tales como LDPE, MDPE, HDPE, LLDPE. A temperatura ambiente, es indisoluble en disolvente general y tiene una absorción de agua mínima y un alto aislamiento eléctrico. También es resistente a bajas temperaturas (la temperatura más baja que puede alcanzar es 70°C), tiene una fuerte resistencia química y puede soportar la corrosión por la mayoría de los ácidos y álcalis (no resistente a la oxidación). Además, tiene la sensación de cera y es no tóxico e inodoro.

Por otro lado, las temperaturas para el moldeo por inyección de este material deben ajustarse de la siguiente manera: temperatura del molde 10-70°C , temperatura del tubo del material 150-210°C, boquilla de inyección 140-190°C, sección frontal 140-200°C, sección central 130-180°C, presión posterior 5 ~ 10KG, presión de inyección 360-200500 KG / cm² y velocidad de tornillo 210-220RPM.

PEEK (Poly éter éter cetona)

El PEEK es un tipo de plástico de ingeniería especial que consta de un grupo arilo, un enlace de cetona y un enlace de éter en un polímero macromolecular. Se utiliza habitualmente en maquinaria de construcción y artículos aeroespaciales debido a sus numerosas cualidades, como la resistencia a las altas temperaturas, la gran resistencia al fuego y la excelente estabilidad química. El plástico PEEK tiene una resistencia positiva a las altas temperaturas de 260°C y una temperatura de deformación en caliente de 160°C. La temperatura de deformación en caliente puede aumentarse hasta 280-300°C añadiendo un 30% de fibra de vidrio. Asimismo, la fluidez de la fusión, la estabilidad térmica, la resistencia a la corrosión, la alta resistencia (fuerza) y la facilidad de conformación son características de los polímeros PEEK, así como, una gran resistencia a la hidrólisis, y la resistencia a las altas temperaturas, puede soportar ácidos y sustancias alcalinas y prácticamente cualquier reactivo químico con la excepción del ácido sulfúrico concentrado. Asimismo, el material PEEK tiene unas propiedades electroquímicas extraordinarias.

Por otra parte, debido a su notable resistencia a las altas temperaturas, su resistencia al calor, su fuerte altura y su maquinabilidad, los polímeros PEEK se utilizan habitualmente en la industria aeroespacial, automovilística, en la industria química y en los equipos eléctricos, entre otros ámbitos.

PMMA (Acrílico)

Los plásticos acrílicos PMMA tienen una densidad de 1,19-1,22g/10cm³ y son rígidos y transparentes. La propiedad más notable del plástico acrílico PMMA es su gran transparencia, con una transmitancia de luz del 92%, la más alta entre los polímeros, y una transmisión de los rayos UV de hasta el 75%. Algunas de las cualidades especiales que posee el material son: buena estabilidad química, resistencia a sales, aceites y ácidos inorgánicos diluidos, (aunque no es resistente a sales inorgánicas concentradas, álcalis calientes, cetonas, hidrocarburos clorados, hidrocarburos aromáticos, etc.), buena resistencia al ozono, excelente resistencia al arco eléctrico, buenas propiedades aislantes y dieléctricas, así como, resistencia al envejecimiento atmosférico.

Asimismo, tiene muchas y buenas propiedades mecánicas: su resistencia a la tracción, a la compresión y a la flexión es mayor que la del PE, el PVC y el PS, pero tiene poca resistencia al impacto, lo que lo convierte en un material duro y quebradizo. El PMMA tiene una baja resistencia al calor, con una temperatura de fusión de 160-200°C, una temperatura de descomposición térmica de 270°C y una temperatura de transición vítrea de 104°C.

Los plásticos acrílicos de PMMA se utilizan ampliamente en la fabricación de vidrios ópticos, como lentes, prismas, reflectores y lentes para cámaras. También pueden producirse lámparas, equipos de iluminación, diales de instrumentos, así como, vidrios para cabinas de aviones, vidrios antibalas, fibra óptica y otros materiales.

POM (Polioximetileno-Acetal/Delrin)

El POM, también conocido como paraformaldehído, es un termoplástico de ingeniería que tiene buenas propiedades de fluencia, estabilidad geométrica y resistencia al impacto incluso a bajas temperaturas, al tiempo que conserva sus propiedades dúctiles y elásticas. El POM tiene un bajo coeficiente de fricción y una buena estabilidad geométrica, por lo que es ideal para la fabricación de engranajes y cojinetes. Sus principales propiedades mecánicas son la alta dureza, el alto nivel de acero y la alta resistencia al desgaste, y como el POM es resistente a las altas temperaturas, también puede utilizarse en equipos de tuberías (válvulas de tuberías, carcasas de bombas), equipos de jardinería y otras aplicaciones. Además, el POM tiene un alto módulo elástico, dureza y rigidez debido a su naturaleza extremadamente cristalina.

Además, su temperatura de deformación térmica de homopolimerización es de 136°C, y la temperatura de deformación térmica de copolimerización es de 110°C. El coformaldehído, en cambio, tiene una mayor temperatura de uso continuo debido a sus distintas configuraciones moleculares. La temperatura de uso continuo del POM suele ser de unos 100°C y su temperatura de resistencia al calor a largo plazo es de 85-105°C. Puede resistir temperaturas que van de -40 a 100°C durante un largo periodo de tiempo. También puede resistir golpes repetidos durante mucho tiempo con poca pérdida de resistencia. La temperatura y las variaciones de temperatura tienen poco efecto en la resistencia.

Además, 190-220°C es el punto de fusión que debe cumplirse durante el moldeo por inyección. De lo contrario, la sustancia se descompone cuando la temperatura de fusión es demasiado alta. El POM debe inyectarse a una presión media, a una velocidad media, con una temperatura moderada del material y una temperatura alta del molde. La presión de mantenimiento también debe aumentarse durante el proceso de moldeo por inyección para reducir la caída de presión. La velocidad del tornillo debe ser adecuada, no excesivamente alta, y los residuos deben minimizarse; la temperatura del molde adecuada es (80mm 100°C).

PP (Polipropileno)

El polipropileno es un polímero termoplástico resultante de la polimerización del propileno. Es parcialmente cristalino y no polar. Tiene la mejor resistencia al calor de todos los polímeros de uso general. Los productos fabricados con PP pueden cocinarse en agua a 100°C con una temperatura de distorsión de 80-110°C. El PP es resistente al agrietamiento por tensión y tiene una larga vida de fatiga por deformación. Además, el PP es el más ligero de los polímeros utilizados habitualmente, con una densidad de sólo 0,90-0,91g/cm3. Otras ventajas de este material son su tenacidad, su alta resistencia a la corrosión química y su ligereza. Por el contrario, también tiene una escasa resistencia a la intemperie, una baja precisión dimensional, una rigidez insuficiente y es propenso a la fragilidad, al envejecimiento, a la contracción posterior y a la deformación después del desmoldeo.

Durante el proceso de moldeo por inyección, la temperatura de fusión debe ajustarse a 220-250℃, no más de 250℃, el secado del material antes no es necesario si se almacena adecuadamente. Además de esto, se recomienda una temperatura del molde de 40℃. Esta temperatura determina el grado de cristalización. Asimismo, la presión de inyección puede alcanzar los 1800 bares y el uso del moldeo por inyección de alta velocidad puede minimizar la presión interna.

PPS (sulfuro de polifenileno)

El sulfuro de polifenileno es bien conocido por su estabilidad térmica, y se utiliza habitualmente en plásticos técnicos especiales. La alta rigidez, la elevada dureza superficial, la excepcional resistencia a la fluencia y la resistencia a la fatiga son algunas de las cualidades mecánicas del plástico PPS. Tiene otras cualidades destacadas, como la resistencia a las altas temperaturas, la retardación de la llama, la resistencia a la corrosión, la resistencia a la intemperie, la estabilidad dimensional y las propiedades eléctricas.

En la actualidad no existe ningún disolvente que pueda disolver el PPS por debajo de 200℃, y es muy resistente a los ácidos, bases y sales inorgánicas. Además, la deformación térmica del PPS es superior a 260 ℃, una de las temperaturas más altas de los polímeros termoplásticos de ingeniería, su temperatura de uso a largo plazo es de 220-240°C y su temperatura a corto plazo es de 260°C. También se puede usar para fabricar materiales de alta resistencia con buena conductividad eléctrica después de la modificación. Tiene una alta resistividad de volumen, resistividad de superficie, tensión de ruptura, baja constante dieléctrica y tangente de ángulo de pérdida dieléctrica en entornos de alta temperatura, alta humedad y alta frecuencia, lo que lo convierte en un material aislante eficaz.

Por otro lado, para el proceso de moldeo por inyección, el material se seca durante 3 horas a 130-150°C, la temperatura del molde es de 120-180℃, la temperatura del barril es de 280-330℃, el 40%GF+PPS es de 300mm y la inyección debe realizarse a velocidad media y 50-130V MPA.

PS (Poliestireno)

El poliestireno es un polímero sintético de hidrocarburo aromático fabricado a partir del monómero conocido como estireno, suele tener la forma de una perla brillante y transparente o de un sólido granular. Algunos ejemplos de PS son: el poliestireno expandible (EPS), el poliestireno de alto impacto (HIPS) y el poliestireno metalizado (SPS). El poliestireno puede sobrevivir a los efectos de algunos ácidos orgánicos, bases, aceites minerales, sales y alcoholes inferiores; los hidrocarburos clorados, los hidrocarburos aromáticos, las cetonas alifáticas y los ésteres son solubles en él. Además, su rendimiento eléctrico es extraordinario; no se ve afectado por los cambios de temperatura y humedad. También tiene un bajo índice de absorción de agua y puede conservar sus características mecánicas incluso con una humedad elevada. Sólo las resinas acrílicas tienen mejores características ópticas.

Su temperatura de fusión es de 150-180°C, su temperatura de descomposición térmica es de 300°C, su temperatura de deformación térmica es de 70-100°C y su temperatura de servicio a largo plazo es de 60-80°C. Sus principales desventajas en relación con las propiedades mecánicas son: baja resistencia al impacto, fragilidad, escasa resistencia al calor, que no soporta el agua hirviendo, que debe utilizarse a bajas temperaturas y que es inflamable.

Además, durante el proceso de moldeo por inyección este material se puede utilizar sin secar, sin embargo, se puede pre-secar en un horno durante 1 a 2 horas a 55-70℃ con el fin de mejorar la calidad, la temperatura del molde debe establecerse a 60℃ 80℃ y la temperatura de inyección a 170℃-220 ℃, la temperatura del barril debe ser de unos 200℃. Los productos moldeados pueden ser tratados a 70°C durante 2 horas en una lámpara infrarroja o en un alto horno para eliminar la tensión interna.

PVC (cloruro de polivinilo)

El PVC es uno de los polímeros sintéticos de plástico más producidos. Algunas de las características clave del PVC son su excelente resistencia química, puede soportar el ácido clorhídrico concentrado, y también el ácido nítrico, el hidróxido de sodio y el ácido sulfúrico en determinados porcentajes, tiene una buena resistencia mecánica y un buen aislamiento eléctrico.

El punto de reblandecimiento de la resina de PVC está cerca de su temperatura de ruptura. Los dos índices de proceso más críticos para garantizar un procesamiento adecuado de la resina de PVC son la temperatura de descomposición y la estabilidad térmica. A menos que se apliquen estabilizadores alcalinos, los polímeros de PVC se degradarán durante un largo periodo a 100°C. Se degradarán rápidamente si la temperatura se eleva por encima de los 180°C.

El PVC es un material versátil con numerosas aplicaciones, como marcos de ventanas, tuberías de drenaje, tuberías de servicio de agua, dispositivos médicos, bolsas de almacenamiento de sangre, aislamiento de cables y alambres, suelos elásticos, membranas para techos, papelería, interiores de automóviles y revestimientos de asientos, moda y calzado, embalajes, etc.

Finalmente, durante el moldeo por inyección, la temperatura de secado debe establecerse a 80℃ durante 2h, la temperatura del molde a 30-60℃, la temperatura de la tubería de material a 160-190℃, y la contracción de formación debe ser de aproximadamente 0,1-0,5%. La presión de inyección puede alcanzar 1500bar y la presión de mantenimiento puede alcanzar 1000bar. Para evitar la degradación del material, se requiere una velocidad de inyección adecuada.

Tipos de Acabado

Formlabs Clear Resin

SPI A (Espejo)

Incluyendo SPI A0, A1, A2, A3, la pieza del molde de ingeniería se alisa y se pule con un pulidor de diamante para producir piezas con una superficie de espejo.

SPI B (Papel de lija)

Incluye SPI B0, B1, B2, B3. Damos un acabado fino y suave a los moldes de ingeniería utilizando papel de lija de grano fino.

SPI C (Piedra)

Incluye los SPI C1, C2 y C3. Todas las marcas de mecanizado se eliminan de la pieza alisándola con polvo de piedra fino.

SPI D (Chorro de arena)

Primero se pule el molde con piedra fina, y luego se somete a un proceso llamado chorro de arena.

Texturizado (Grano)

Un acabado texturizado es una superficie rugosa creada mediante la pulverización y salpicadura de grandes gotas de revestimiento sobre el revestimiento previamente colocado. Los revestimientos texturizados son los que se utilizan para proporcionar el aspecto del acabado texturizado.

EDM (EDM Sparking)

El acabado de la superficie obtenido por electroerosión difiere del creado por los métodos convencionales de eliminación de material. La textura es aleatoria y no dirigida, lo que resulta ventajoso en muchas aplicaciones. Además, al realizar repetidas pasadas de chispa, la calidad del acabado por electroerosión puede ser casi de espejo.

Producción Automatizada de Moldeo por Inyección

En IMP podemos ayudarle a mejorar la calidad de sus productos y a reducir los costes con nuestros servicios de moldeo por inyección automatizado. Como fabricante con certificación ISO 9001:2015, optimizamos el suministro de componentes de plástico de alta calidad y bajo coste mediante la producción de piezas de plástico en líneas de proceso de moldeo por inyección automatizadas de alto rendimiento. Además, nuestro personal de técnicos e ingenieros altamente cualificados supervisa otros procesos de fabricación, como el diseño de productos y moldes, la creación de prototipos, la fabricación de moldes, el procesamiento secundario, el ensamblaje y la entrega final.

Producción Agilizada de Moldeo por Inyección

En IMP utilizamos la nueva tecnología de robótica y automatización en las líneas de proceso de moldeo por inyección para disminuir los costes y acortar los plazos de entrega. Una vez desarrollado el molde y perfeccionados los procesos, sólo se necesita un operario para el control y la gestión. La producción puede continuar fuera de horario si es necesario gracias a la precisión y calidad de nuestra maquinaria. Otras ventajas son: reducción de residuos, mejora de la calidad del producto y aumento de la repetibilidad, entre otras.

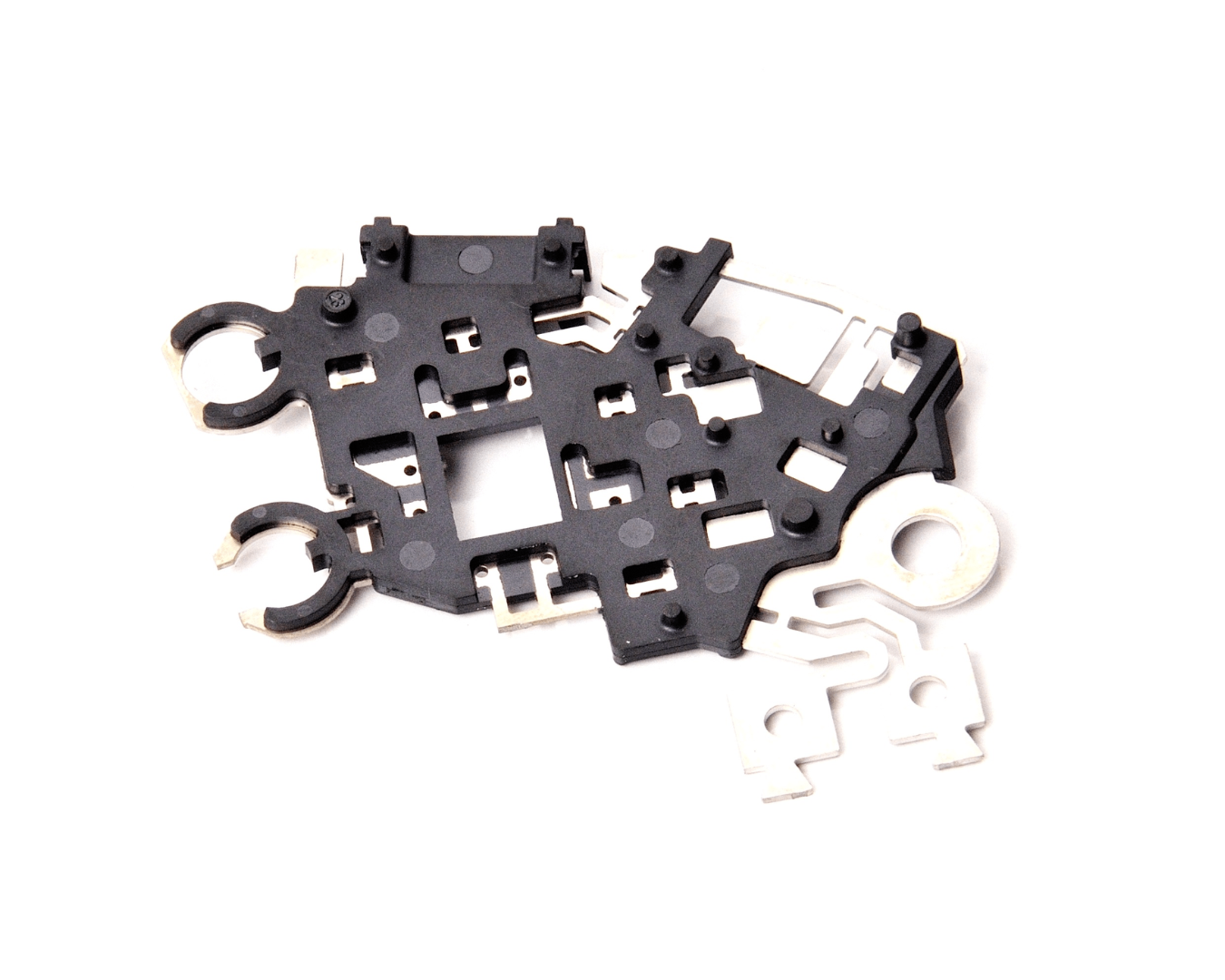

En IMP le ofrecemos nuestros excelentes servicios de sobremoldeo por inyección de plástico, nos especializamos en integrar capas de materiales elastoméricos a piezas de plástico para producir productos finales adaptables y de alto rendimiento.

Este proceso mejora la utilidad, la durabilidad y la apariencia de los componentes estructurales rígidos que se adhieren con un material flexible. El sobremoldeo suele reducir el tiempo y el coste necesarios para fabricar una pieza.

Ventajas del sobremoldeo

- Aumenta la resistencia general de la pieza

- Mayor resistencia al agua y a las toxinas

- Mejor resistencia eléctrica

- Mayor facilidad de uso

- Reducción del ruido y las vibraciones

- Mejor manejo

Aplicaciones del sobremoldeo

El sobremoldeo puede producir una amplia gama de artículos, como utensilios de cocina, herramientas de ferretería, dispositivos quirúrgicos, cables, circuitos eléctricos, componentes metálicos personalizados, embellecedores de coches y pomos, entre otros.

Ventajas del moldeo por inyección de piezas pequeñas

La pieza con la menor tolerancia producida por IMP hasta ahora tenía una tolerancia de 0,05 mm. Algunas de las ventajas del moldeo por inyección de piezas pequeñas son:

- Producción de lotes pequeños hasta gran escala

- Alta tolerancia de repetición

- Manufactura con precisión

- Variedad de colores (colores personalizados disponibles)

- Flexibilidad de materiales

- Capacidad de transferencia de moldes

- Mínima cantidad de desechos

- Menor precio de la pieza

- Mínimos requisitos de acabado

- Tooling

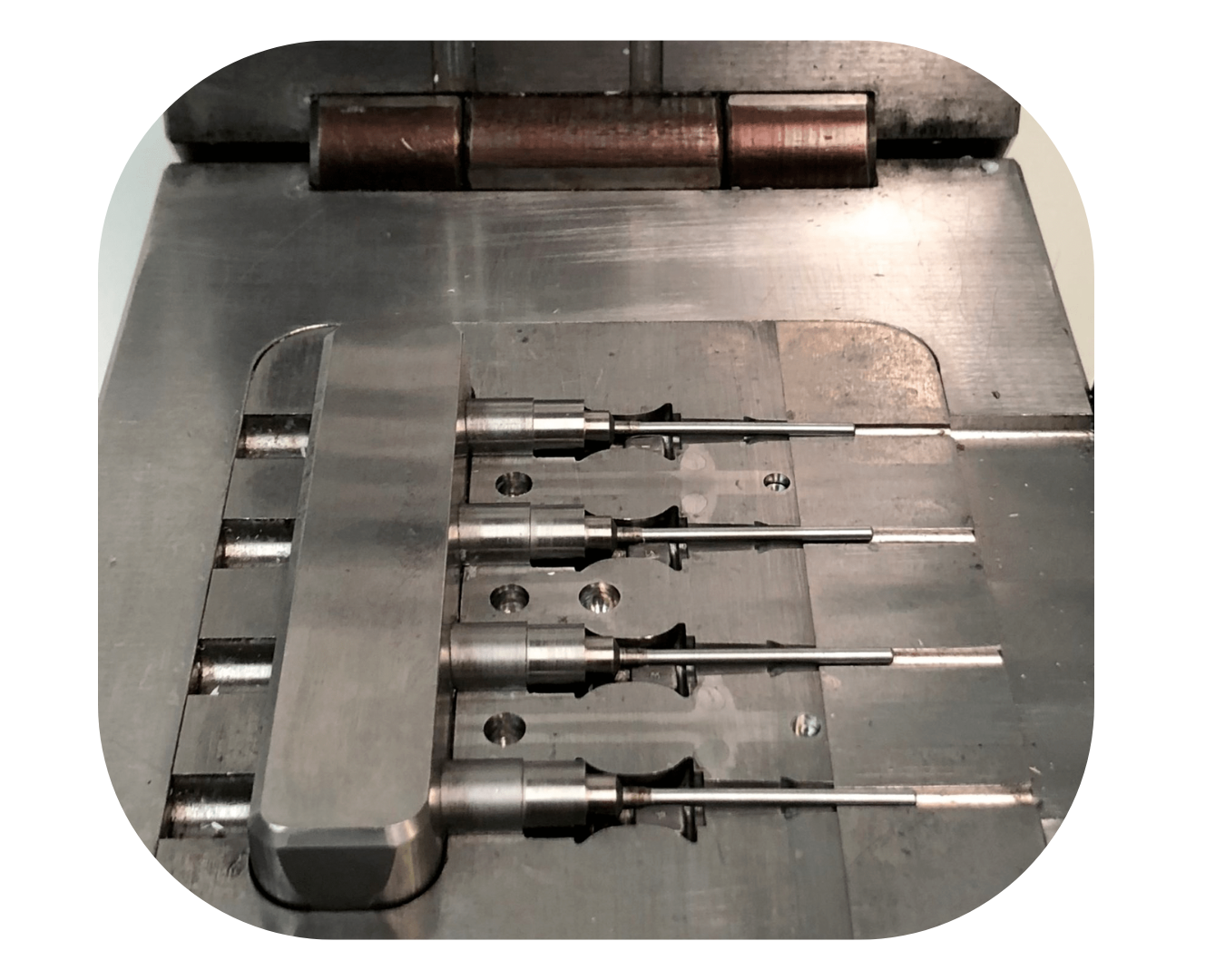

Moldeo por inyección de piezas pequeñas

IMP es una empresa con certificación ISO 9001:2015 con más de 20 años de experiencia en el moldeo por inyección de pequeños componentes. Ofrecemos nuestro servicio personalizado para los productos más especializados y desafiantes. Podemos cumplir con las especificaciones más estrictas y las tolerancias más altas.

Moldeo por inyección de insertos

IMP lleva más de 20 años produciendo moldes de inserción de alta calidad gracias a nuestra amplia experiencia y a nuestro competente equipo. En IMP diseñamos y fabricamos moldes de acuerdo con los estándares europeos y americanos, nos aseguramos de que los moldes acomoden perfectamente los insertos y de que los insertos sean desarrollados y hechos a conciencia para ajustarse perfectamente a las piezas de plástico. Además, en IMP utilizamos acero endurecido para los moldes de inyección de insertos y proporcionamos la certificación de acero y tratamiento térmico para los moldes de inyección de insertos para garantizar que proporcionamos moldes de calidad con una vida útil prolongada.

¡Trabajemos juntos!

Será un honor para nosotros escuchar acerca de su proyecto y ayudarle a ejecutarlo.